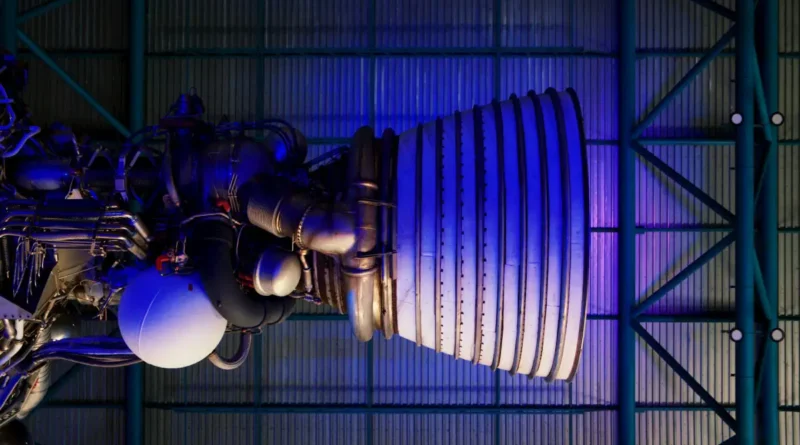

Sztuczna inteligencja pomaga projektować komponenty rakiet

Sztuczna inteligencja (AI) przynosi liczne korzyści w niemal wszystkich dziedzinach technologii, a rakietnictwo nie jest tu wyjątkiem. Program przygotowawczy Europejskiej Agencji Kosmicznej dotyczący przyszłych rakiet nośnych (Future Launchers Preparatory Programme, FLPP) bada zastosowanie AI w opracowywaniu bardziej efektywnych procesów produkcyjnych, a nawet zupełnie nowych kształtów i struktur materiałowych, które w przyszłości mogłyby znaleźć zastosowanie w rakietach i statkach kosmicznych.

We współpracy z niemiecką firmą MT Aerospace ESA analizuje możliwości adaptacji zaawansowanych technik przetwarzania materiałów w całej branży kosmicznej.

Formowanie metodą śrutowania to proces, w którym metal poddawany jest działaniu strumienia drobnych kulek w celu nadania mu pożądanego kształtu. Ponieważ odbywa się on bez podgrzewania materiału, zachowuje on wysoką wytrzymałość i większą odporność na zmęczenie. Metoda ta jest powszechnie stosowana m.in. do kształtowania kopułowych den zbiorników paliwa rakiety Ariane 6 produkowanych przez firmę MT Aerospace.

Ze względu na wysoką prędkość uderzeń kulek każde oddziaływanie z metalem ma w dużej mierze losowy charakter. Po raz pierwszy do tego procesu wykorzystano jednak uczenie maszynowe, które pozwala przewidywać sposób deformacji materiału i umożliwia szybkie oraz precyzyjne uzyskanie pożądanego kształtu z tolerancją sięgającą zaledwie dwóch milimetrów.

Po wytworzeniu elementów metalowych często konieczne jest ich łączenie z innymi komponentami. W przemyśle kosmicznym coraz częściej stosuje się spawanie tarciowe z mieszaniem, które zastępuje tradycyjne spawanie łukowe wykonywane przez ludzi lub roboty. Technika ta polega na podgrzewaniu materiałów za pomocą szybko obracającego się trzpienia, który dzięki tarciu umożliwia trwałe połączenie metali.

Jest to niezwykle precyzyjna metoda, pozwalająca tworzyć wytrzymałe konstrukcje, takie jak zbiorniki paliwa rakiety Ariane 6. Dzięki nowym technologiom cyfrowego monitorowania siły spawania, temperatury oraz innych parametrów pracy maszyn, uczenie maszynowe wspiera obecnie szybszą konfigurację urządzeń, automatyczną dokumentację procesu oraz kontrolę jakości gotowej spoiny. Zastosowanie tej technologii skróciło czas analizy spoin aż o 95% w porównaniu z tradycyjnymi metodami.

Nie wszystkie elementy rakiet są jednak wykonane z metalu. Tworzywa sztuczne wzmocnione włóknem węglowym umożliwiają projektowanie konstrukcji lżejszych i jednocześnie bardziej wytrzymałych. W ramach projektu Phoebus firma MT Aerospace, we współpracy z ArianeGroup, bada możliwość wykorzystania zbiorników z włókna węglowego w rakiecie Ariane 6.

MT Aerospace integruje również nową generację czujników laserowych, które wspierane przez modele uczenia maszynowego, wykrywają i klasyfikują defekty w czasie rzeczywistym. Pozwala to na utrzymanie ciągłości produkcji oraz znaczące skrócenie całego procesu wytwarzania.

– Sztuczna inteligencja, w tym uczenie maszynowe, w połączeniu z nowoczesnymi technologiami cyfrowymi, zmienia sposób produkcji rakiet nośnych/ Od automatyzacji złożonych analiz po ograniczenie kosztownych przestojów maszyn, korzyści są widoczne na każdym etapie pracy z materiałami i procesami formowania – powiedział Daniel Chipping, kierownik projektu ESA ds. oprogramowania i cyfryzacji w ramach programu FLPP.

Opisane projekty stanowią część programu FLPP, którego celem jest rozwój technologii dla przyszłych systemów transportu kosmicznego. Poprzez prace koncepcyjne, projektowanie i inwestowanie w przełomowe rozwiązania program ten ogranicza ryzyko związane z wdrażaniem nowych, dotąd nieprzetestowanych technologii kosmicznych.

Źródło: ESA

Czytaj też: Kosmiczny teleskop odkrywa sekret gwiazd, które przeciwstawiają się starzeniu

Grafika tytułowa: Brian McGowan / Unsplash