Stabilna sieć w magazynach i zakładach produkcyjnych jako fundament automatyzacji

ARTYKUŁ SPONSOROWANY

Cyfryzacja magazynów i hal produkcyjnych przyspiesza z roku na rok. Automatyczne systemy ewidencji towarów, mobilne terminale, skanery RFID i zaawansowane oprogramowanie logistyczne działają bez przerwy. Każde z tych narzędzi zależy od jednego krytycznego elementu. Jest nim niezawodny dostęp do sieci. W magazynach i zakładach produkcyjnych oczekuje się jednak nie tylko szybkiego dostępu do danych. Kluczowe są tu również ciągłość działania, pełne pokrycie obiektu sygnałem oraz płynny roaming, który nie gubi sesji w momencie przechodzenia między punktami dostępowymi.

Wyzwania środowiskowe w magazynach i zakładach produkcyjnych

Magazyny i hale produkcyjne tworzą specyficzne środowisko, które w wielu przypadkach mocno odbiega od warunków typowych dla biur czy przestrzeni administracyjnych. W takich obiektach sieć musi pracować nieprzerwanie. Do tego potrzebuje odporności na czynniki, które dla standardowego sprzętu są po prostu zbyt wymagające. Jednym z kluczowych elementów są warunki panujące wewnątrz hali. W wielu magazynach nie brakuje miejsc o zwiększonej wilgotności albo zakamarków, w których unosi się pył. Z kolei w strefach mroźniczych temperatura spada do poziomów, które mogą powodować kondensację pary wodnej na urządzeniach i w konsekwencji prowadzić do ich awarii. Każdy z tych czynników wpływa na to, jak zachowuje się sieć i jakie urządzenia powinny zostać zastosowane, żeby zachować stabilność działania.

Drugie wyzwanie wynika z samej konstrukcji obiektów magazynowych. Wysokie regały, często wykonane z metalu, skutecznie tłumią sygnał Wi-Fi i tworzą miejsca o słabszym zasięgu. W halach produkcyjnych pojawia się dodatkowy problem. Maszyny emitują zakłócenia elektromagnetyczne, które mogą wpływać na jakość transmisji. W takich warunkach nawet najlepiej zaprojektowana sieć nie zda egzaminu. Konieczne są rozwiązania przystosowane do pracy w trudnym otoczeniu oraz odpowiednie rozmieszczenie punktów dostępowych. W wielu przypadkach poprawnie zaprojektowana sieć staje się jedynym sposobem, aby kolektory danych czy urządzenia sterujące działały płynnie, bez zrywania sygnału i utraty pakietów. Dzięki temu procesy magazynowe i produkcyjne pozostają stabilne niezależnie od skali przedsiębiorstwa.

Czego uczą realne wdrożenia?

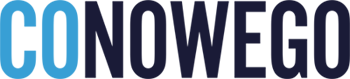

Wdrożenia sieci w środowiskach magazynowych i produkcyjnych najlepiej pokazują, jak duża jest różnorodność wyzwań i jak bardzo liczy się dopasowanie rozwiązań do warunków panujących w konkretnym obiekcie. Przykład firmy Unifreeze jest tu szczególnie wymowny. Przedsiębiorstwo zajmuje się przechowywaniem i dystrybucją produktów w temperaturach znacznie poniżej zera, co tworzy wyjątkowo trudne środowisko dla sprzętu sieciowego. Access pointy muszą radzić sobie nie tylko z zimnem. Muszą także pozostać stabilne mimo możliwej kondensacji i zmiennych warunków pracy w komorach mroźniczych. Po wdrożeniu odpowiednio dobranych urządzeń możliwe było zapewnienie ciągłości komunikacji między kolektorami a systemem zarządzania magazynem, co znacząco usprawniło obieg informacji.

Zupełnie inną specyfikę miały wdrożenia, które realizowano w firmach takich jak EMKA. W tych obiektach głównym wyzwaniem okazała się skala i złożoność przestrzeni roboczej. Duże powierzchnie, metalowe regały, liczne strefy operacyjne i ciągły ruch pracowników wymagały zaplanowania sieci w taki sposób, aby zasięg nie był patchworkowy. Płynne przełączanie między punktami dostępowymi miało kluczowe znaczenie. W przeciwnym razie dane z kolektorów mogły trafiać do systemu z opóźnieniem lub nie trafiać do niego wcale. Po wdrożeniu sieci bazującej na komponentach Omada udało się uzyskać stabilne pokrycie całej przestrzeni. W praktyce oznaczało to mniej błędów podczas skanowania, sprawniejszy przepływ informacji i bardziej przewidywalną pracę zakładu. Wnioski z tych wdrożeń są jednoznaczne. Każdy obiekt wymaga indywidualnego podejścia, a odpowiedni dobór technologii potrafi znacząco podnieść efektywność operacyjną.

Stabilne Wi-Fi jako fundament pracy kolektorów danych

Kolektory danych stały się jednym z kluczowych narzędzi w magazynach i zakładach produkcyjnych. To dzięki nim systemy zarządzania towarem dostają informacje w czasie rzeczywistym. Każde skanowanie, każda aktualizacja statusu produktu oraz każda operacja logistyczna zależy od tego, czy urządzenie ma dostęp do sieci. Stabilność połączenia staje się więc krytyczna. Jeśli kolektor w trakcie pracy traci sygnał lub przełącza się między punktami dostępowymi z zauważalnym opóźnieniem, pojawiają się problemy. Operator musi ponowić skanowanie. Dane zapisują się z opóźnieniem. Procesy stają się mniej przewidywalne. W skali całego obiektu oznacza to straty czasu i większe ryzyko błędów operacyjnych.

W praktyce najważniejsza okazuje się nie sama prędkość sieci, ale jej ciągłość i stabilność. Dobrze zaprojektowana infrastruktura powinna gwarantować przewidywalne działanie kolektorów w każdej części magazynu, nawet w wąskich korytarzach między regałami czy w strefach przeładunkowych, gdzie urządzenia są szczególnie aktywne. To właśnie w takich miejscach zrywanie połączenia jest najbardziej odczuwalne. Stałe, pewne Wi-Fi umożliwia nie tylko płynną pracę urządzeń. Pozwala także na wykorzystywanie bardziej zaawansowanych systemów śledzenia towaru i automatyzacji procesów, które bez stabilnej sieci nie mogłyby funkcjonować.

Płynny roaming i centralne zarządzanie siecią. Jak Omada rozwiązuje te problemy?

W magazynach i zakładach produkcyjnych kluczowe jest to, aby pracownik mógł poruszać się swobodnie po obiekcie, nie myśląc o tym, czy urządzenie zachowa połączenie z systemem. Płynny roaming staje się więc fundamentem dobrze zaprojektowanej infrastruktury. W rozwiązaniach TP-Link Omada proces przełączania między punktami dostępowymi jest zautomatyzowany i zoptymalizowany w taki sposób, aby kolektory danych nie traciły sesji. Urządzenie pozostaje zalogowane do sieci nawet wtedy, gdy operator przemieszcza się szybkim tempem z jednej strefy do drugiej. Z perspektywy pracownika cały proces jest niewidoczny. Z perspektywy firmy oznacza to wyższą powtarzalność procesów i mniejsze ryzyko pomyłek wynikających z chwilowej utraty łączności.

Istotnym elementem jest również centralne zarządzanie, które znacznie ułatwia administrowanie infrastrukturą rozproszoną na dużej powierzchni. Dzięki platformie Omada administratorzy mogą kontrolować konfigurację, monitorować obciążenie punktów dostępowych i reagować na zmiany w czasie rzeczywistym. To ogromny atut w miejscach, gdzie sieć pracuje pod dużym obciążeniem i opiera się na wielu urządzeniach mobilnych. Możliwość wprowadzania poprawek bez fizycznej obecności na miejscu skraca czas reakcji i ogranicza przestoje. W firmach posiadających kilka oddziałów taka centralizacja pozwala utrzymać jednolite standardy i szybciej skalować infrastrukturę, gdy pojawi się potrzeba jej rozbudowy.

Odporność sprzętu i dobór urządzeń do warunków pracy

Dobór odpowiednich urządzeń sieciowych ma ogromne znaczenie w środowiskach, w których warunki pracy odbiegają od standardowych. W magazynach o dużym zapyleniu albo w halach produkcyjnych narażonych na podwyższoną wilgotność sprzęt musi być nie tylko wydajny. Jego podstawową cechą musi być odporność na czynniki, które w typowych biurach nie występują. W mroźniach, takich jak te obsługiwane przez Unifreeze, access pointy pracują w temperaturach, w których wiele urządzeń po prostu przestaje działać. Ich konstrukcja i zastosowane komponenty muszą być przystosowane do ekstremalnych warunków, aby komunikacja z kolektorami danych była stabilna niezależnie od pory dnia czy natężenia pracy. Tylko taki sprzęt pozwala utrzymać ciągłość procesów logistycznych.

Równie istotne jest odpowiednie rozmieszczenie urządzeń oraz zaplanowanie ich parametrów pracy. Regały, konstrukcje stalowe i maszyny produkcyjne potrafią znacząco wpływać na dostępność sygnału. Dlatego projektowanie sieci powinno opierać się na dokładnej analizie układu przestrzennego i na testach zasięgu wykonywanych w realnych warunkach. W praktyce oznacza to, że sama specyfikacja techniczna access pointów to dopiero początek. Kluczowa okazuje się właściwa konfiguracja, która uwzględnia charakter działalności firmy. Dobrze przygotowana infrastruktura pozwala uniknąć martwych stref, zmniejszyć liczbę przełączeń między punktami dostępowymi i zagwarantować stabilną pracę urządzeń mobilnych, które są fundamentem nowoczesnego zarządzania magazynem i produkcją.

Skalowalność i łatwość wdrożeń. Sieć, która nadąża za rozwojem firmy

Firmy działające w logistyce i produkcji często rozwijają swoją infrastrukturę etapami. Nowe strefy magazynowe, dodatkowe linie produkcyjne albo rozbudowa przestrzeni operacyjnych to codzienność. W takich warunkach sieć powinna być elastyczna i gotowa na szybkie rozszerzenia. Rozwiązania Omada dobrze odpowiadają na tę potrzebę, ponieważ umożliwiają sprawne dołączanie kolejnych urządzeń i konfigurację nowych obszarów bez konieczności ingerowania w działające elementy systemu. W praktyce oznacza to, że przedsiębiorstwo może zwiększać skalę działalności bez ryzyka przestojów wynikających z modyfikacji sieci. To szczególnie ważne w miejscach, gdzie procesy logistyczne są prowadzone nieprzerwanie.

Równie istotny jest sam proces wdrożenia. W wielu magazynach i halach produkcyjnych nie ma możliwości czasowego zatrzymania pracy, dlatego infrastruktura musi być instalowana i konfigurowana w sposób jak najmniej inwazyjny. Sieci oparte na komponentach Omada można przygotować do działania etapowo, a znaczną część konfiguracji wykonać zdalnie. Ułatwia to przenoszenie istniejących ustawień między obiektami i pozwala utrzymać spójne standardy technologiczne w całej firmie. Dzięki temu przedsiębiorstwa zyskują sieć, która rośnie razem z nimi i nie wymaga kosztownych, długotrwałych modernizacji.

Podsumowanie i wnioski dla firm inwestujących w modernizację magazynów i hal produkcyjnych

Współczesne magazyny i zakłady produkcyjne opierają się na technologiach, które wymagają nieprzerwanego dostępu do sieci. To właśnie stabilna infrastruktura Wi-Fi umożliwia sprawną pracę kolektorów danych, terminali mobilnych i systemów zarządzania, bez których trudno dziś wyobrazić sobie efektywne procesy logistyczne. Realne wdrożenia pokazują wyraźnie, że największe znaczenie ma nie sam fakt posiadania sieci, ale jej jakość. W trudnych warunkach, w jakich działają magazyny i produkcja, różnice między typowym sprzętem a rozwiązaniami zoptymalizowanymi pod wymagające środowiska są widoczne natychmiast. Odpowiednio zaprojektowana sieć przekłada się na przewidywalność działania operacji, ograniczenie błędów i płynne funkcjonowanie przedsiębiorstwa.

Firmy, które decydują się na modernizację infrastruktury, zyskują znacznie więcej niż tylko lepszy zasięg. Eliminują problemy wynikające z przerywania łączności, zwiększają efektywność pracy i otwierają sobie drogę do dalszej automatyzacji procesów. Technologie oferowane w ekosystemie Omada wspierają te cele dzięki stabilnemu roamingowi, centralnemu zarządzaniu i urządzeniom odpornym na trudne warunki. W efekcie przedsiębiorstwo nie tylko usprawnia bieżące działania. Tworzy także fundament pod rozwój w przyszłości.

TP-Link, producent ekosystemu sieciowego Omada, oferuje w Polsce lokalne wsparcie przedsprzedażowe dla firm działających w logistyce i produkcji. Obejmuje ono doradztwo techniczne, dobór urządzeń do warunków panujących w obiekcie oraz przygotowanie profesjonalnej symulacji pokrycia Wi-Fi z uwzględnieniem regałów, maszyn i stref operacyjnych.

Dzięki temu przedsiębiorstwa mogą uzyskać projekt sieci dopasowany do rzeczywistej specyfiki magazynu lub hali produkcyjnej oraz wymogów procesów logistycznych.

Więcej informacji oraz formularz kontaktowy dostępne są pod adresem:

https://tp-partner.pl/formularz-omada-2025/

Grafika tytułowa: TP-Link / Omada

PŁATNA WSPÓŁPRACA Z MARKĄ TP-LINK